El funcionamiento eficiente y fiable de las calderas industriales depende en gran medida de un tratamiento adecuado del agua. El agua de alimentación de las calderas, el agua utilizada para suministrarlas, desempeña un papel vital para garantizar la longevidad y el rendimiento de estos equipos esenciales. Sin un tratamiento adecuado, las impurezas en el agua de alimentación pueden provocar corrosión, formación de incrustaciones y reducción de la eficiencia de la transferencia de calor. En este artículo, exploraremos la importancia del tratamiento del agua en la alimentación de calderas y profundizaremos en los diversos métodos empleados para mantener una calidad óptima del agua.

31 de agosto de 2023

Importancia del tratamiento del agua en la alimentación de calderas

El tratamiento del agua juega un papel crucial para garantizar el funcionamiento eficiente y confiable de los sistemas de alimentación de calderas. Tratamiento adecuado del agua Es esencial para prevenir la formación de incrustaciones, reducir la corrosión y minimizar la acumulación de lodos y sedimentos en las calderas.

Una de las principales razones para implementar el tratamiento del agua en la alimentación de las calderas es evitar formación de escamas. Cuando se calienta agua en una caldera, impurezas como calcio y magnesio precipitan del agua y forman depósitos duros en las superficies de transferencia de calor. Esta escala no solo reduce la eficiencia de la transferencia de calor sino que también provoca sobrecalentamiento y fallas del equipo. Al tratar el agua de alimentación, estas impurezas se pueden eliminar o controlar, evitando la formación de incrustaciones y manteniendo un rendimiento óptimo de la caldera.

Otro aspecto crítico del tratamiento del agua es reduciendo la corrosión. La corrosión ocurre cuando las superficies metálicas entran en contacto con sustancias corrosivas presentes en el agua. En las calderas, las altas temperaturas y presiones aceleran los índices de corrosión, lo que provoca la degradación del equipo y posibles fugas. Al eliminar el oxígeno disuelto y otros elementos corrosivos del agua de alimentación mediante métodos de tratamiento adecuados, se puede minimizar la corrosión, extendiendo la vida útil de los componentes de la caldera.

Además, un tratamiento eficaz del agua ayuda a Minimizar la acumulación de lodos y sedimentos. dentro de las calderas. Los lodos se refieren a partículas sólidas que se depositan en el fondo de la caldera debido a las impurezas suspendidas presentes en el agua de alimentación. Con el tiempo, este lodo puede acumularse y afectar la eficiencia de la transferencia de calor, al tiempo que promueve la corrosión localizada. Mediante procesos de filtración como sedimentación o centrifugación, los sólidos suspendidos se pueden eliminar antes de que lleguen al sistema de caldera.

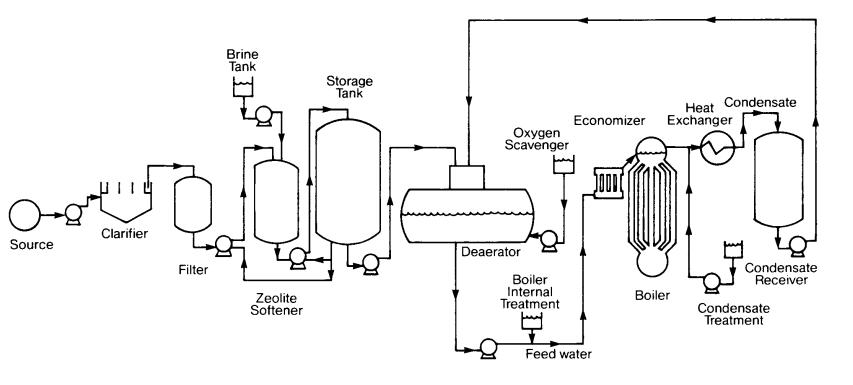

Para lograr una calidad óptima del agua para aplicaciones de alimentación de calderas, comúnmente se emplean varios procesos de purificación:

Filtración

La filtración implica hacer pasar agua a través de varios medios o filtros para eliminar sólidos suspendidos, sedimentos y partículas más grandes. Este paso ayuda a mejorar la claridad general del agua antes de futuros procesos de tratamiento.

Tipos de filtración

En el tratamiento del agua para alimentación de calderas se utilizan habitualmente varios tipos de filtros:

- Filtros mecánicos: Estos filtros atrapan físicamente los sólidos suspendidos utilizando materiales como arena o mallas de tela.

- Filtros de carbón activado: Estos filtros utilizan carbón activado para adsorber compuestos orgánicos y eliminar el cloro.

- Filtros de partículas de aire de alta eficiencia (HEPA): Los filtros HEPA son muy eficaces para eliminar partículas finas, lo que garantiza un agua más limpia.

Cada tipo de filtro tiene sus propias fortalezas y limitaciones, y la selección debe basarse en los requisitos específicos del proceso de tratamiento del agua de alimentación de la caldera. El mantenimiento regular y el reemplazo de los medios filtrantes son esenciales para garantizar un rendimiento de filtración óptimo.

Reblandecimiento

Reblandecimiento es un proceso esencial en tratamiento de agua para alimentación de calderas, ya que ayuda a prevenir los efectos negativos del agua dura en las calderas. El agua dura contiene altos niveles de minerales disueltos, principalmente iones de calcio y magnesio, que pueden provocar diversos problemas operativos y de eficiencia si no se abordan.

¿Por qué es importante el ablandamiento?

Cuando se utiliza agua dura como agua de alimentación para calderas, estos minerales disueltos pueden provocar la formación de incrustaciones en las superficies internas del sistema de caldera. La acumulación de incrustaciones restringe la transferencia de calor, lo que lleva a una menor eficiencia y un mayor consumo de energía. También aumenta el riesgo de que se formen puntos calientes en las superficies metálicas, lo que puede provocar fallas catastróficas.

Al implementar un proceso de suavizado, estos problemas se pueden mitigar de manera efectiva. El ablandamiento implica eliminar o reducir la concentración de iones de calcio y magnesio, reemplazándolos con iones de sodio mediante un proceso llamado intercambio iónico. Este intercambio previene la formación de incrustaciones y protege el equipo de la caldera contra daños.

¿Cómo funciona el ablandamiento?

El método más común empleado para ablandar el agua es intercambio iónico, donde los iones que causan la dureza se intercambian con iones de sodio presentes en un lecho de resina. Las perlas de resina tienen una carga negativa que atrae iones de calcio y magnesio cargados positivamente.

Durante el proceso de ablandamiento, el agua fluye a través del lecho de resina y, cuando entra en contacto con las perlas de resina, la resina captura iones de calcio y magnesio, mientras que los iones de sodio se liberan en el agua tratada. Este intercambio iónico da como resultado agua ablandada que tiene una concentración reducida de minerales que causan dureza.

Beneficios del agua ablandada

Incorporando suavizante a la proceso de purificación del agua de alimentación de calderas, se pueden lograr varias ventajas importantes:

- Prevención de la formación de incrustaciones: El agua descalcificada reduce o elimina la formación de incrustaciones dentro de las calderas, lo que garantiza una transferencia de calor eficiente y sin obstrucciones.

- Vida útil extendida del equipo: La ausencia de depósitos calcáreos reduce el desgaste de los componentes de la caldera, prolongando su vida útil.

- Eficiencia mejorada: El agua descalcificada permite que las calderas funcionen con la máxima eficiencia, maximizando el ahorro de energía y reduciendo los costos operativos.

- Mantenimiento reducido: El ablandamiento minimiza la necesidad de mantenimiento y limpieza frecuentes debido a la acumulación de sarro, ahorrando tiempo y recursos.

- Seguridad mejorada: El agua ablandada reduce el riesgo de puntos calientes y posibles fallas de la caldera asociadas con la formación de incrustaciones.

Desmineralización en el tratamiento de agua para alimentación de calderas

La desmineralización es un paso crucial en el proceso de tratamiento de agua para los sistemas de alimentación de calderas. Implica la eliminación de sales minerales del agua para evitar la formación de incrustaciones, la corrosión y otros problemas potenciales. Al eliminar estas impurezas, la desmineralización asegura el suministro de agua de alta calidad a las calderas, mejorando así su eficiencia y longevidad.

Comprender el proceso de desmineralización

La desmineralización suele implicar dos métodos clave: intercambio iónico y ósmosis inversa.

Intercambio iónico: En este proceso, resinas Se utilizan para eliminar iones minerales presentes en el agua mediante un mecanismo de intercambio químico. Las perlas de resina atraen iones cargados positivamente como calcio (Ca2+), magnesio (Mg2+) y sodio (Na+) y los reemplazan con iones de hidrógeno (H+) o hidróxido (OH-). Esto ayuda a reducir la conductividad general y la dureza del agua.

Osmosis inversa: La ósmosis inversa utiliza una membrana semipermeable que permite selectivamente el paso de las moléculas de agua mientras bloquea los minerales y contaminantes disueltos. Como resultado, se obtiene agua altamente purificada separando las impurezas de la corriente de agua de alimentación.

Beneficios de la desmineralización

La desmineralización juega un papel vital en el mantenimiento del funcionamiento óptimo de la caldera al ofrecer varios beneficios:

- Prevención de incrustaciones: Uno de los objetivos principales de la desmineralización es prevenir formación de escamasen las superficies de transferencia de calor dentro de las calderas. Los depósitos de sarro pueden reducir la eficiencia de la transferencia de calor, lo que genera un mayor consumo de energía y posibles fallas del equipo. Al eliminar las sales minerales responsables de las incrustaciones, el agua desmineralizada ayuda a mantener limpias las superficies del intercambiador de calor y mejora el rendimiento general del sistema.

- Control de corrosión: El agua desmineralizada tiene baja conductividad debido a la ausencia de sales minerales. Esto reduce el riesgo de corrosióndentro de los componentes de la caldera, como tuberías, válvulas e intercambiadores de calor. La corrosión puede provocar daños en el equipo, fugas y disminución de la confiabilidad del sistema. La desmineralización ayuda a minimizar los problemas relacionados con la corrosión, extendiendo así la vida útil de los equipos de calderas.

Reducción de lodos y sedimentos: Al eliminar los minerales del suministro de agua, la desmineralización también ayuda a reducir la formación de lodo y sedimento dentro de las calderas. Los lodos pueden acumularse en el fondo de las calderas o en las tuberías de distribución de vapor, impidiendo el flujo y provocando obstrucciones. El agua desmineralizada minimiza la formación de lodos, lo que garantiza un sistema de caldera más limpio con una eficiencia operativa mejorada.

Reducción de la corrosión en el tratamiento de agua para alimentación de calderas

La corrosión es una preocupación importante en el tratamiento de agua para los sistemas de alimentación de calderas. La corrosión puede provocar daños en los equipos, reducción de la eficiencia operativa y aumento de los costos de mantenimiento.. Por lo tanto, es crucial implementar estrategias efectivas para reducir la corrosión y garantizar la longevidad del sistema de caldera.

Una de las principales causas de corrosión en el agua de alimentación de calderas es la presencia de oxígeno disuelto. Cuando el oxígeno se disuelve en agua, reacciona con las superficies metálicas y provoca corrosión. Para evitar esto, los procesos de tratamiento de agua incluyen métodos de desaireación o eliminación de oxígeno. Estos métodos eliminan o reducen la concentración de oxígeno disuelto en el agua de alimentación antes de que ingrese al sistema de caldera.

Otro factor clave que contribuye a la corrosión es niveles de pH inadecuados. Si el nivel de pH del agua de alimentación de la caldera es demasiado bajo o demasiado alto, puede promover condiciones corrosivas. Las condiciones ácidas pueden provocar un ataque ácido sobre superficies metálicas, mientras que las condiciones alcalinas pueden provocar fragilidad cáustica y deposición de incrustaciones.

Para mitigar la corrosión causada por el desequilibrio del pH, las prácticas de tratamiento del agua incluyen el ajuste del pH mediante aminas neutralizantes u otros productos químicos. La dosis correcta de estos químicos ayuda a mantener un nivel de pH equilibrado dentro de un rango aceptable (normalmente entre 8,5 y 9,5). Pruebas y seguimiento periódicos Los niveles de pH del agua de alimentación son esenciales para garantizar condiciones óptimas para la prevención de la corrosión.

Además, Recubrimientos protectores e inhibidores. juegan un papel vital en la reducción de la corrosión. Estas sustancias forman una fina película sobre las superficies metálicas que actúa como barrera contra los elementos corrosivos presentes en el agua de alimentación. Los inhibidores de corrosión actúan formando una capa protectora sobre las superficies metálicas o alterando las reacciones electroquímicas que causan la corrosión.

La elección y aplicación de inhibidores depende de factores como la química del agua, las condiciones de operación y la metalurgia involucrada. Es fundamental consultar con expertos o proveedores de productos químicos para determinar el inhibidor más adecuado para sistemas de calderas específicos.

。

Además de controlar el oxígeno disuelto, los niveles de pH y el uso de inhibidores de corrosión, otros factores que contribuyen a la corrosión incluyen velocidad del flujo de agua y temperatura. El flujo a alta velocidad puede causar erosión-corrosión, lo que daña las superficies metálicas. De manera similar, las altas temperaturas pueden acelerar las reacciones de corrosión. Por lo tanto, se deben implementar prácticas adecuadas de diseño y mantenimiento del sistema para evitar estos problemas.

Minimizar la acumulación de lodos y sedimentos

Uno de los objetivos clave en el tratamiento del agua para alimentación de calderas es Minimizar la acumulación de lodos y sedimentos.. Los lodos se refieren a partículas sólidas que se depositan en el fondo de la caldera, mientras que los sedimentos se refieren a partículas suspendidas que circulan dentro del sistema. Ambos pueden causar varios problemas operativos si no se abordan.

Cuando se trata de minimizar la acumulación de lodos y sedimentos, existen varias consideraciones importantes y mejores prácticas a seguir:

- Filtración adecuada: La filtración es un paso esencial para eliminar los sólidos suspendidos del agua de alimentación de la caldera. Los filtros como los filtros de cartucho o los filtros multimedia se utilizan habitualmente para capturar partículas de hasta un tamaño específico. Al eliminar eficazmente estos sólidos, la filtración ayuda a prevenir su acumulación en el sistema de caldera, reduciendo el riesgo de formación de lodos.

- Tratamiento químico: Se pueden emplear aditivos químicos para prevenir o minimizar la formación de lodos y sedimentos. Por ejemplo, los dispersantes o agentes poliméricos pueden ayudar a mantener las partículas sólidas suspendidas en el agua, evitando que se sedimenten en forma de lodo. Además, los productos químicos antiincrustantes pueden inhibir la formación de incrustaciones en las superficies de transferencia de calor, lo que puede contribuir a la deposición de lodos.

- Operaciones de purga: Las operaciones regulares de purga desempeñan un papel crucial en el mantenimiento de la calidad del agua y la reducción de la acumulación de lodos. La purga implica retirar periódicamente una porción del agua de la caldera para eliminar impurezas concentradas que podrían provocar la formación de incrustaciones o sedimentos. Al controlar la frecuencia y el volumen de purga basándose en el análisis de la calidad del agua, los operadores pueden gestionar eficazmente los niveles de lodo dentro del sistema.

- Monitoreo de los parámetros de calidad del agua: Las pruebas y el seguimiento periódicos de los parámetros de calidad del agua son esenciales para la detección temprana de cualquier problema relacionado con la acumulación de lodos o sedimentos. Los parámetros clave incluyen sólidos suspendidos totales (SST), turbidez, conductividad, niveles de pH y contenido de oxígeno disuelto. Al establecer límites de control apropiados para estos parámetros, los operadores pueden tomar acciones correctivas oportunas para

- Mantenimiento de rutina del equipo: Mantener el sistema de caldera en buen estado es fundamental para minimizar la acumulación de lodos y sedimentos. La inspección, la limpieza y el mantenimiento periódicos de equipos como intercambiadores de calor, tuberías, válvulas y bombas pueden ayudar a prevenir la deposición de sólidos y garantizar un rendimiento óptimo del sistema. Descuidar el mantenimiento puede provocar una mayor acumulación de lodos, una reducción de la eficiencia de la transferencia de calor y posibles fallas en los equipos.

Al implementar estas mejores prácticas para minimizar la acumulación de lodos y sedimentos en el tratamiento del agua para la alimentación de calderas, los operadores pueden mejorar la eficiencia general y la longevidad de sus sistemas de calderas. Esto no sólo ayuda a reducir los costos operativos sino que también garantiza un suministro confiable de vapor o agua caliente para diversos procesos industriales.

Recuerde que el tratamiento adecuado del agua en la alimentación de calderas es vital para prevenir problemas como formación de escamas y corrosión. La discusión sobre cómo minimizar la acumulación de lodos y sedimentos complementa estos otros aspectos al abordar las partículas sólidas que pueden comprometer el rendimiento del sistema si no se controlan.

Mejores prácticas para el tratamiento del agua en la alimentación de calderas

El tratamiento adecuado del agua es esencial para mantener la eficiencia y la longevidad de un sistema de caldera. Tratamiento de agua en alimentación de calderas. Implica varias mejores prácticas que ayudan a prevenir la formación de incrustaciones, reducir la corrosión y minimizar la acumulación de lodos y sedimentos. Al implementar estas prácticas, los operadores pueden garantizar un rendimiento óptimo y extender la vida útil de sus calderas.

Pruebas y monitoreo periódicos de los parámetros de calidad del agua

Las pruebas y el monitoreo periódicos de los parámetros de calidad del agua son cruciales para una gestión eficaz. tratamiento de agua en alimentación de calderas. Esto ayuda a identificar posibles problemas o desviaciones de los estándares de calidad del agua deseados. Los parámetros clave que deben controlarse incluyen el nivel de pH, la conductividad, la alcalinidad, el oxígeno disuelto, la dureza y el total de sólidos suspendidos (SST). Al analizar estos parámetros con regularidad, los operadores pueden tomar acciones correctivas rápidamente para mantener condiciones óptimas del agua.

Dosificación y control adecuados de productos químicos

Los aditivos químicos desempeñan un papel vital en el tratamiento del agua de alimentación de las calderas. Estos productos químicos ayudan a prevenir la formación de incrustaciones, controlar la corrosión e inhibir el crecimiento microbiano. Sin embargo, es esencial garantizar una dosis y un control químicos adecuados para evitar una sobredosis o una subdosis. Una sobredosis puede generar costos excesivos de productos químicos y posibles daños al equipo, mientras que una dosis insuficiente puede resultar en una protección insuficiente contra las incrustaciones o la corrosión.

Para lograr una dosificación y un control adecuados de los productos químicos, los operadores deben considerar factores como los resultados del análisis de la calidad del agua, las condiciones operativas del sistema, las recomendaciones del fabricante y las pautas de la industria. Es necesario un control regular de los niveles químicos para mantener la concentración deseada dentro del rango recomendado.

Operaciones de purga efectivas

Las operaciones de purga son fundamentales para eliminar las impurezas del sistema de caldera. purga Ayuda a eliminar los sólidos disueltos que se acumulan con el tiempo debido a los procesos de evaporación. Es importante realizar operaciones de purga a intervalos regulares según las especificaciones de diseño de la caldera o según los niveles calculados de TDS (sólidos disueltos totales).

Las operaciones de purga efectivas implican la secuencia adecuada de las válvulas para minimizar las pérdidas de calor y maximizar la eliminación de impurezas. La frecuencia y duración de la purga deben optimizarse para equilibrar la eliminación de impurezas sin desperdiciar agua o energía excesiva.

Mantenimiento de rutina del equipo

El mantenimiento rutinario del equipo es esencial para una eficiencia tratamiento de agua en alimentación de calderas. Las inspecciones, la limpieza y el mantenimiento periódicos de diversos componentes, como bombas, válvulas, intercambiadores de calor y filtros, son cruciales para garantizar su rendimiento óptimo. Esto ayuda a prevenir posibles problemas que podrían comprometer la calidad del agua o la eficiencia del sistema.

Los operadores deben seguir las recomendaciones del fabricante y las mejores prácticas de la industria en lo que respecta al mantenimiento de equipos. Verificar periódicamente si hay fugas, monitorear los niveles de presión, lubricar las piezas móviles y reemplazar componentes desgastados son algunas de las tareas que deben incluirse en un plan de mantenimiento integral.

Al implementar estas mejores prácticas para tratamiento de agua en alimentación de calderas, los operadores pueden mejorar significativamente el rendimiento y la vida útil de sus calderas. Las pruebas y el monitoreo adecuados de los parámetros de calidad del agua, garantizar la dosificación y el control de productos químicos adecuados, realizar operaciones de purga efectivas y realizar el mantenimiento de rutina del equipo son factores clave para mantener un sistema de caldera eficiente y confiable.

Pruebas y monitoreo periódicos de los parámetros de calidad del agua

Probar y monitorear el parámetros de calidad del agua es un aspecto esencial de tratamiento de agua en alimentación de calderas. Al analizar periódicamente el agua utilizada para la alimentación de las calderas, los operadores pueden asegurarse de que cumpla con los estándares requeridos y prevenir posibles problemas que pueden surgir debido a la mala calidad del agua.

Hay varios parámetros que deben probarse y monitorearse para mantener una calidad óptima del agua. Algunos de estos parámetros incluyen:

- nivel de pH: El nivel de pH determina la acidez o alcalinidad del agua. Es fundamental mantener un equilibrio de pH adecuado, ya que afecta la eficiencia de los tratamientos químicos y previene la corrosión.

- Sólidos disueltos totales (TDS): TDS se refiere a la concentración total de sustancias disueltas en el agua, incluidos minerales, sales y otras impurezas. Los niveles altos de TDS pueden provocar la formación de incrustaciones y reducir la eficiencia de la caldera.

- Conductividad: La conductividad mide la capacidad del agua para conducir electricidad, la cual está directamente relacionada con su contenido mineral. Una conductividad alta indica una alta concentración de sólidos disueltos, lo que requiere medidas de tratamiento adecuadas.

- Cloruro: Los niveles de cloruro deben controlarse de cerca ya que las altas concentraciones de cloruro pueden acelerar la corrosión dentro del sistema de la caldera.

- Dureza total: La dureza es causada por los iones de calcio y magnesio presentes en el agua. Una dureza excesiva puede provocar la formación de incrustaciones en las superficies de transferencia de calor, lo que reduce la eficiencia de la transferencia de calor.

- Oxígeno: El oxígeno en el agua promueve la corrosión dentro del sistema de caldera. Las pruebas periódicas ayudan a identificar los niveles de oxígeno y permiten un tratamiento adecuado con desaireadores o eliminadores de oxígeno.

- Contaminantes microbiológicos: Las bacterias, algas y otros microorganismos pueden prosperar en sistemas de agua no tratados, lo que provoca incrustaciones y formación de biopelículas. Las pruebas periódicas ayudan a identificar cualquier contaminación microbiológica para tomar medidas correctivas adecuadas.

Para garantizar resultados precisos, se recomienda seguir los procedimientos de prueba establecidos y utilizar equipos de prueba confiables. Se deben recolectar muestras de agua en varios puntos del sistema de alimentación de la caldera, incluida la fuente de agua de reposición, el equipo de pretratamiento y después de cualquier dosificación química.

Además de las pruebas periódicas, los sistemas de monitoreo continuo pueden proporcionar datos en tiempo real sobre parámetros clave como el pH, la conductividad y los niveles de oxígeno disuelto. Esto permite realizar ajustes rápidos y una respuesta inmediata a cualquier desviación de los estándares de calidad del agua deseados.

Al probar y monitorear periódicamente estos parámetros de calidad del agua, los operadores pueden detectar cualquier problema desde el principio y tomar medidas correctivas con prontitud. Esto ayuda a prevenir la formación de incrustaciones, la corrosión y otros problemas que pueden afectar negativamente la eficiencia y la vida útil de la caldera. El tratamiento adecuado del agua no sólo garantiza un funcionamiento seguro sino que también contribuye al ahorro de energía y la reducción de costes al minimizar la necesidad de reparaciones o reemplazos prematuros.

Recuerde que las pruebas y el monitoreo de rutina de los parámetros de calidad del agua deben ser una parte integral de un análisis integral. plan de tratamiento de agua para sistemas de alimentación de calderas.

Dosificación y control adecuados de productos químicos

Uno de los aspectos clave en tratamiento de agua para alimentación de calderas es garantizar la dosificación y el control adecuados de los productos químicos. Implementar un programa de tratamiento químico eficaz es crucial para mantener la integridad y eficiencia del sistema de caldera.

Se utilizan aditivos químicos en el agua de alimentación de las calderas para prevenir la formación de incrustaciones, reducir la corrosión y controlar el crecimiento microbiano. Estos productos químicos actúan alterando las propiedades del agua, inhibiendo las sustancias que forman incrustaciones, neutralizando los agentes corrosivos y eliminando las bacterias dañinas.

No se puede subestimar la importancia de una dosis y un control adecuados de los productos químicos.. Si los químicos no se dosifican correctamente o sus concentraciones no se controlan adecuadamente, pueden surgir diversos problemas, como:

- Control inadecuado de incrustaciones: una dosis insuficiente de productos químicos puede provocar la formación de incrustaciones en las superficies de transferencia de calor. Los depósitos de cal actúan como aislantes, reduciendo la eficiencia de la transferencia de calor y provocando un mayor consumo de energía. Con el tiempo, esto puede provocar fallas en el equipo y reparaciones costosas.

- Problemas de corrosión: una dosificación química inadecuada puede dejar las superficies metálicas vulnerables al ataque de corrosión. La corrosión debilita la integridad estructural del sistema y puede provocar fugas o fallas de los componentes. Es esencial mantener un equilibrio adecuado entre los inhibidores de corrosión para proteger todo el sistema contra daños por corrosión.

- Crecimiento microbiológico: el control inadecuado del crecimiento microbiano puede provocar corrosión influenciada microbiológicamente (MIC), que provoca un rápido deterioro de las superficies metálicas debido a la presencia de microorganismos como bacterias, hongos o algas.

Para asegurar dosificación y control adecuados de productos químicos, se recomienda seguir estas mejores prácticas:

Realice un análisis de agua integral: analice periódicamente muestras de agua de alimentación de calderas utilizando métodos de prueba adecuados para determinar su contenido mineral, nivel de pH, alcalinidad, conductividad y otros parámetros relevantes.

Consulte con especialistas en tratamiento de agua: trabaje en estrecha colaboración con profesionales experimentados que tengan experiencia en tratamiento de agua de alimentación de calderas. Pueden recomendar los aditivos químicos y las tasas de dosificación adecuados en función de los resultados del análisis del agua y los requisitos del sistema.

Utilice equipos de dosificación de productos químicos precisos: invierta en equipos de dosificación confiables y precisos para garantizar una adición precisa de productos químicos. Esto puede incluir bombas de alimentación de químicos, medidores de flujo, controladores y dispositivos de monitoreo.

Establecer una estrategia de control: desarrollar una estrategia de control que considere factores como variaciones en la calidad del agua, cambios en la carga del sistema y variaciones estacionales. Monitoree continuamente los parámetros químicos del agua y ajuste las dosis de químicos en consecuencia.

Pruebe y supervise periódicamente: realice pruebas frecuentes de los parámetros clave del agua para verificar la eficacia del programa de tratamiento. Ajuste las dosis de productos químicos según los resultados de la prueba para mantener condiciones óptimas.

Recordar, dosificación y control adecuados de productos químicos son fundamentales para mantener la eficiencia de la caldera, minimizar el tiempo de inactividad, extender la vida útil del equipo y garantizar operaciones seguras. Descuidar este aspecto podría provocar reparaciones costosas, productividad reducida y seguridad comprometida.

En conclusión, al implementar un programa efectivo de tratamiento químico con dosis y control adecuados, puede mejorar significativamente la calidad del agua de alimentación de la caldera, prevenir la formación de incrustaciones, reducir los riesgos de corrosión, minimizar el crecimiento microbiológico, mejorar el rendimiento del sistema y, en última instancia, prolongar la vida útil de su sistema de caldera.

¿Cuáles son las ventajas de la pequeña máquina desalinizadora?

10 de abril de 2024

Desarrollo y aplicación de pequeña máquina desalinizadora.

¿Cuáles son las aplicaciones de la ultrafiltración?

5 de abril de 2024

¿Qué industrias utilizan sistemas de tratamiento de agua?

27 de marzo de 2024

¿Cuáles son las características del sistema de tratamiento de agua en diferentes industrias con diferentes calidades de agua?

¿Cuáles son los requisitos de agua de alimentación y el flujo del proceso del sistema de ósmosis inversa industrial?

21 de marzo de 2024

Los requisitos de entrada de agua del sistema de ósmosis inversa industrial son muy importantes y están relacionados con la vida útil del sistema. Este artículo lo presentará en detalle.