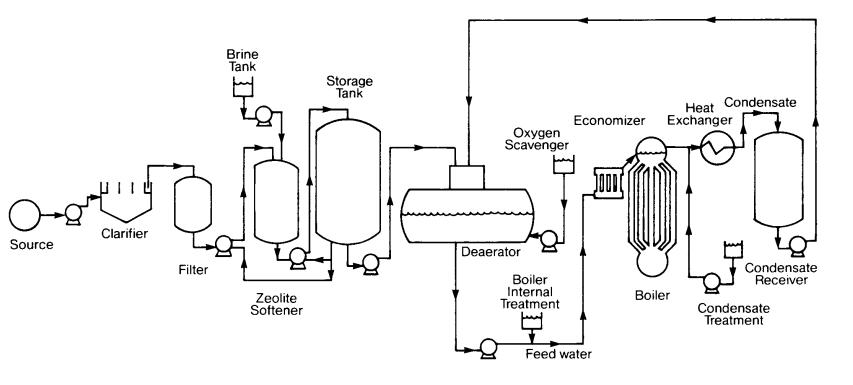

A operação eficiente e confiável de caldeiras industriais depende muito do tratamento adequado da água. A água de alimentação das caldeiras, a água utilizada para abastecer as caldeiras, desempenha um papel vital para garantir a longevidade e o desempenho destes equipamentos essenciais. Sem tratamento adequado, as impurezas na água de alimentação podem levar à corrosão, formação de incrustações e redução da eficiência da transferência de calor. Neste artigo, exploraremos a importância do tratamento da água na alimentação da caldeira e nos aprofundaremos nos vários métodos empregados para manter a qualidade ideal da água.

31 de agosto de 2023

Importância do Tratamento de Água na Alimentação de Caldeiras

O tratamento de água desempenha um papel crucial para garantir a operação eficiente e confiável dos sistemas de alimentação de caldeiras. Tratamento adequado da água é essencial para prevenir a formação de incrustações, reduzir a corrosão e minimizar o acúmulo de lodo e sedimentos nas caldeiras.

Uma das principais razões para implementar o tratamento de água na alimentação de caldeiras é evitar formação de escala. Quando a água é aquecida numa caldeira, impurezas como cálcio e magnésio precipitam-se da água e formam depósitos duros nas superfícies de transferência de calor. Essa escala não apenas reduz a eficiência da transferência de calor, mas também leva ao superaquecimento e à falha do equipamento. Ao tratar a água de alimentação, essas impurezas podem ser removidas ou controladas, evitando a formação de incrustações e mantendo o desempenho ideal da caldeira.

Outro aspecto crítico do tratamento da água é reduzindo a corrosão. A corrosão ocorre quando superfícies metálicas entram em contato com substâncias corrosivas presentes na água. Nas caldeiras, altas temperaturas e pressões aceleram as taxas de corrosão, levando à degradação do equipamento e potenciais vazamentos. Ao remover o oxigénio dissolvido e outros elementos corrosivos da água de alimentação através de métodos de tratamento adequados, a corrosão pode ser minimizada, prolongando a vida útil dos componentes da caldeira.

Além disso, o tratamento eficaz da água ajuda a minimizando o acúmulo de lodo e sedimentos dentro das caldeiras. Lodo refere-se a partículas sólidas que se depositam no fundo da caldeira devido às impurezas suspensas presentes na água de alimentação. Com o tempo, esta lama pode acumular-se e prejudicar a eficiência da transferência de calor, ao mesmo tempo que promove a corrosão localizada. Através de processos de filtração como sedimentação ou centrifugação, os sólidos em suspensão podem ser removidos antes de chegarem ao sistema da caldeira.

Para alcançar a qualidade ideal da água para aplicações de alimentação de caldeiras, vários processos de purificação são comumente empregados:

Filtração

A filtração envolve a passagem da água por vários meios ou filtros para remover sólidos suspensos, sedimentos e partículas maiores. Esta etapa ajuda a melhorar a clareza geral da água antes de processos de tratamento adicionais.

Tipos de Filtragem

Vários tipos de filtros são comumente usados no tratamento de água para alimentação de caldeiras:

- Filtros Mecânicos: Esses filtros retêm fisicamente sólidos suspensos usando materiais como areia ou telas de tecido.

- Filtros de carvão ativado: Esses filtros usam carvão ativado para adsorver compostos orgânicos e remover o cloro.

- Filtros de partículas de ar de alta eficiência (HEPA): Os filtros HEPA são altamente eficazes na remoção de partículas finas, garantindo água mais limpa.

Cada tipo de filtro tem seus próprios pontos fortes e limitações, e a seleção deve ser baseada nos requisitos específicos do processo de tratamento de água de alimentação da caldeira. A manutenção regular e a substituição do meio filtrante são essenciais para garantir um desempenho ideal de filtração.

Amolecimento

Amolecimento é um processo essencial tratamento de água para alimentação de caldeiras, pois ajuda a prevenir os efeitos negativos da água dura nas caldeiras. A água dura contém altos níveis de minerais dissolvidos, principalmente íons de cálcio e magnésio, que podem levar a vários problemas operacionais e de eficiência se não forem resolvidos.

Por que a suavização é importante?

Quando água dura é usada como água de alimentação para caldeiras, esses minerais dissolvidos podem causar formação de incrustações nas superfícies internas do sistema de caldeira. O acúmulo de incrustações restringe a transferência de calor, levando à redução da eficiência e ao maior consumo de energia. Também aumenta o risco de pontos quentes nas superfícies metálicas, o que pode resultar em falhas catastróficas.

Ao implementar um processo de atenuação, estas questões podem ser mitigadas de forma eficaz. O amolecimento envolve a remoção ou redução da concentração de íons cálcio e magnésio, substituindo-os por íons sódio por meio de um processo denominado troca iônica. Esta troca evita a formação de incrustações e protege o equipamento da caldeira contra danos.

Como funciona o amolecimento?

O método mais comum empregado para amaciar água é troca iônica, onde os íons causadores de dureza são trocados por íons de sódio presentes em um leito de resina. As contas de resina têm uma carga negativa que atrai íons de cálcio e magnésio com carga positiva.

Durante o processo de amolecimento, a água flui através do leito de resina e, ao entrar em contato com os grânulos de resina, os íons de cálcio e magnésio são capturados pela resina, enquanto os íons de sódio são liberados na água tratada. Essa troca iônica resulta em água amolecida que possui uma concentração reduzida de minerais causadores de dureza.

Benefícios da água amolecida

Ao incorporar amaciante no processo de purificação de água de alimentação de caldeira, várias vantagens significativas podem ser alcançadas:

- Prevenção da formação de incrustações: A água descalcificada reduz ou elimina a formação de incrustações no interior das caldeiras, garantindo uma transferência de calor eficiente e sem obstruções.

- Vida útil prolongada do equipamento: A ausência de depósitos de calcário reduz o desgaste dos componentes da caldeira, prolongando a sua vida útil.

- Eficiência aprimorada: A água descalcificada permite que as caldeiras operem com eficiência máxima, maximizando a economia de energia e reduzindo os custos operacionais.

- Manutenção reduzida: O amolecimento minimiza a necessidade de manutenção e limpeza frequentes devido ao acúmulo de incrustações, economizando tempo e recursos.

- Segurança aprimorada: A água descalcificada reduz o risco de pontos quentes e possíveis falhas na caldeira associadas à formação de incrustações.

Desmineralização no Tratamento de Água para Alimentação de Caldeiras

A desmineralização é uma etapa crucial no processo de tratamento de água para sistemas de alimentação de caldeiras. Envolve a remoção de sais minerais da água para evitar a formação de incrustações, corrosão e outros problemas potenciais. Ao eliminar estas impurezas, a desmineralização garante o fornecimento de água de elevada qualidade às caldeiras, aumentando assim a sua eficiência e longevidade.

Compreendendo o processo de desmineralização

A desmineralização normalmente envolve dois métodos principais: troca iônica e osmose reversa.

Troca iônica: Nesse processo, resinas são usados para remover íons minerais presentes na água através de um mecanismo de troca química. Os grânulos de resina atraem íons carregados positivamente, como cálcio (Ca2+), magnésio (Mg2+) e sódio (Na+) e os substituem por íons hidrogênio (H+) ou hidróxido (OH-). Isso ajuda a reduzir a condutividade geral e a dureza da água.

Osmose Inversa: A osmose reversa utiliza uma membrana semipermeável que permite seletivamente a passagem das moléculas de água enquanto bloqueia minerais e contaminantes dissolvidos. Como resultado, água altamente purificada é obtida através da separação de impurezas do fluxo de água de alimentação.

Benefícios da Desmineralização

A desmineralização desempenha um papel vital na manutenção do funcionamento ideal da caldeira, oferecendo vários benefícios:

- Prevenção de escala: Um dos principais objetivos da desmineralização é prevenir formação de escalaem superfícies de transferência de calor dentro de caldeiras. Os depósitos de incrustações podem reduzir a eficiência da transferência de calor, levando ao aumento do consumo de energia e à potencial falha do equipamento. Ao remover os sais minerais responsáveis pela incrustação, a água desmineralizada ajuda a manter as superfícies limpas do trocador de calor e melhora o desempenho geral do sistema.

- Controle de corrosão: A água desmineralizada apresenta baixa condutividade devido à ausência de sais minerais. Isto reduz o risco de corrosãodentro dos componentes da caldeira, como tubos, válvulas e trocadores de calor. A corrosão pode causar danos ao equipamento, vazamentos e diminuição da confiabilidade do sistema. A desmineralização ajuda a minimizar problemas relacionados à corrosão, prolongando assim a vida útil dos equipamentos da caldeira.

Redução de Lodos e Sedimentos: Ao remover minerais da água de abastecimento, a desmineralização também ajuda a reduzir a formação de lama e sedimento dentro das caldeiras. O lodo pode se acumular no fundo das caldeiras ou nas tubulações de distribuição de vapor, impedindo a vazão e causando bloqueios. A água desmineralizada minimiza a formação de lamas, garantindo um sistema de caldeira mais limpo e com maior eficiência operacional.

Reduzindo a corrosão no tratamento de água para alimentação de caldeiras

A corrosão é uma preocupação significativa no tratamento de água para sistemas de alimentação de caldeiras. A corrosão pode causar danos ao equipamento, redução da eficiência operacional e aumento dos custos de manutenção. Portanto, é crucial implementar estratégias eficazes para reduzir a corrosão e garantir a longevidade do sistema de caldeira.

Uma das principais causas de corrosão na água de alimentação de caldeiras é a presença de oxigênio dissolvido. Quando o oxigênio se dissolve na água, ele reage com as superfícies metálicas, causando corrosão. Para evitar isso, os processos de tratamento de água incluem métodos de desaeração ou eliminação de oxigênio. Esses métodos removem ou reduzem a concentração de oxigênio dissolvido na água de alimentação antes que ela entre no sistema da caldeira.

Outro fator chave que contribui para a corrosão é níveis de pH inadequados. Se o nível de pH da água de alimentação da caldeira for muito baixo ou muito alto, poderá promover condições corrosivas. Condições ácidas podem levar ao ataque ácido em superfícies metálicas, enquanto condições alcalinas podem resultar em fragilização cáustica e deposição de incrustações.

Para mitigar a corrosão causada pelo desequilíbrio do pH, as práticas de tratamento da água incluem o ajuste do pH utilizando aminas neutralizantes ou outros produtos químicos. A dosagem correta desses produtos químicos ajuda a manter um nível de pH equilibrado dentro de uma faixa aceitável (normalmente entre 8,5 e 9,5). Testes e monitoramento regulares dos níveis de pH da água de alimentação são essenciais para garantir condições ideais para a prevenção da corrosão.

Adicionalmente, revestimentos protetores e inibidores desempenham um papel vital na redução da corrosão. Estas substâncias formam uma película fina nas superfícies metálicas que atua como barreira contra elementos corrosivos presentes na água de alimentação. Os inibidores de corrosão atuam formando uma camada protetora nas superfícies metálicas ou alterando as reações eletroquímicas que causam a corrosão.

A escolha e aplicação de inibidores dependem de fatores como a química da água, condições operacionais e metalurgia envolvida. É essencial consultar especialistas ou fornecedores de produtos químicos para determinar o inibidor mais adequado para sistemas de caldeiras específicos.

。

Além de controlar o oxigênio dissolvido, os níveis de pH e o uso de inibidores de corrosão, outros fatores que contribuem para a corrosão incluem velocidade do fluxo de água e temperatura. O fluxo de alta velocidade pode causar erosão-corrosão, que danifica as superfícies metálicas. Da mesma forma, as altas temperaturas podem acelerar as reações de corrosão. Portanto, práticas adequadas de projeto e manutenção do sistema devem ser implementadas para evitar esses problemas.

Minimizando o acúmulo de lodo e sedimentos

Um dos principais objetivos no tratamento de água para alimentação de caldeiras é minimizando o acúmulo de lodo e sedimentos. Lodo refere-se a partículas sólidas que se depositam no fundo da caldeira, enquanto sedimento refere-se a partículas suspensas que circulam dentro do sistema. Ambos podem causar vários problemas operacionais se não forem resolvidos.

Quando se trata de minimizar o acúmulo de lodo e sedimentos, há várias considerações importantes e práticas recomendadas a serem seguidas:

- Filtragem Adequada: A filtragem é uma etapa essencial na remoção de sólidos suspensos da água de alimentação da caldeira. Filtros como filtros de cartucho ou filtros multimídia são comumente usados para capturar partículas até um tamanho específico. Ao remover eficazmente estes sólidos, a filtração ajuda a evitar a sua acumulação no sistema da caldeira, reduzindo o risco de formação de lamas.

- Tratamento químico: Aditivos químicos podem ser empregados para prevenir ou minimizar a formação de lodo e sedimentos. Por exemplo, dispersantes ou agentes poliméricos podem ajudar a manter as partículas sólidas suspensas na água, evitando que se depositem como lama. Além disso, os produtos químicos anti-incrustantes podem inibir a formação de incrustações nas superfícies de transferência de calor, o que pode contribuir para a deposição de lamas.

- Operações de purga: As operações regulares de purga desempenham um papel crucial na manutenção da qualidade da água e na redução da acumulação de lamas. A purga envolve a remoção periódica de uma porção da água da caldeira para eliminar impurezas concentradas que podem levar à formação de incrustações ou sedimentos. Ao controlar a frequência e o volume de purga com base na análise da qualidade da água, os operadores podem gerir eficazmente os níveis de lamas dentro do sistema.

- Monitoramento dos Parâmetros de Qualidade da Água: Testes e monitoramento regulares dos parâmetros de qualidade da água são essenciais para a detecção precoce de quaisquer problemas relacionados ao acúmulo de lodo ou sedimentos. Os principais parâmetros incluem sólidos suspensos totais (SST), turbidez, condutividade, níveis de pH e teor de oxigênio dissolvido. Ao estabelecer limites de controle apropriados para estes parâmetros, os operadores podem tomar ações corretivas oportunas para

- Manutenção de rotina de equipamentos: Manter o sistema da caldeira bem conservado é crucial para minimizar o acúmulo de lodo e sedimentos. A inspeção, limpeza e manutenção regulares de equipamentos como trocadores de calor, tubulações, válvulas e bombas podem ajudar a prevenir a deposição de sólidos e garantir o desempenho ideal do sistema. Negligenciar a manutenção pode levar ao aumento do acúmulo de lodo, à redução da eficiência da transferência de calor e a possíveis falhas no equipamento.

Ao implementar essas práticas recomendadas para minimizar o acúmulo de lodo e sedimentos no tratamento de água para alimentação de caldeiras, os operadores podem aumentar a eficiência geral e a longevidade de seus sistemas de caldeiras. Isto não só ajuda a reduzir os custos operacionais, mas também garante um fornecimento confiável de vapor ou água quente para vários processos industriais.

Lembre-se que o tratamento adequado da água na alimentação da caldeira é vital para evitar problemas como formação de escala e corrosão. A discussão sobre como minimizar o acúmulo de lodo e sedimentos complementa esses outros aspectos, abordando partículas sólidas que podem comprometer o desempenho do sistema se não forem controladas.

Melhores práticas para tratamento de água na alimentação de caldeiras

O tratamento adequado da água é essencial para manter a eficiência e a longevidade de um sistema de caldeira. Tratamento de água na alimentação da caldeira envolve diversas práticas recomendadas que ajudam a prevenir a formação de incrustações, reduzir a corrosão e minimizar o acúmulo de lodo e sedimentos. Ao implementar estas práticas, os operadores podem garantir um desempenho ideal e prolongar a vida útil das suas caldeiras.

Testes e Monitoramento Regulares dos Parâmetros de Qualidade da Água

Testes e monitoramento regulares dos parâmetros de qualidade da água são cruciais para uma tratamento de água na alimentação da caldeira. Isto ajuda a identificar quaisquer potenciais problemas ou desvios dos padrões de qualidade da água desejados. Os principais parâmetros que devem ser monitorados incluem nível de pH, condutividade, alcalinidade, oxigênio dissolvido, dureza e sólidos suspensos totais (SST). Ao analisar estes parâmetros regularmente, os operadores podem tomar medidas corretivas prontamente para manter as condições ideais da água.

Dosagem e Controle Químico Adequado

Os aditivos químicos desempenham um papel vital no tratamento da água de alimentação da caldeira. Esses produtos químicos ajudam a prevenir a formação de incrustações, controlar a corrosão e inibir o crescimento microbiano. No entanto, é essencial garantir a dosagem e o controle adequado dos produtos químicos para evitar sobredosagem ou subdosagem. A sobredosagem pode levar a custos excessivos de produtos químicos e potenciais danos ao equipamento, enquanto a subdosagem pode resultar em proteção insuficiente contra incrustações ou corrosão.

Para obter a dosagem e o controle adequados de produtos químicos, os operadores devem considerar fatores como resultados de análises de qualidade da água, condições de operação do sistema, recomendações do fabricante e diretrizes do setor. O monitoramento regular dos níveis químicos é necessário para manter a concentração desejada dentro da faixa recomendada.

Operações de purga eficazes

As operações de purga são críticas para remover impurezas do sistema da caldeira. Soprar para baixo ajuda a eliminar sólidos dissolvidos que se acumulam ao longo do tempo devido aos processos de evaporação. É importante realizar operações de purga em intervalos regulares com base nas especificações de projeto da caldeira ou de acordo com os níveis calculados de TDS (Total de Sólidos Dissolvidos).

Operações de purga eficazes envolvem o sequenciamento adequado das válvulas para minimizar as perdas de calor e, ao mesmo tempo, maximizar a remoção de impurezas. A frequência e a duração da purga devem ser otimizadas para equilibrar a remoção de impurezas sem desperdício excessivo de água ou energia.

Manutenção de rotina de equipamentos

A manutenção rotineira do equipamento é essencial para uma eficiência tratamento de água na alimentação da caldeira. Inspeções regulares, limpeza e manutenção de vários componentes, como bombas, válvulas, trocadores de calor e filtros, são cruciais para garantir seu desempenho ideal. Isto ajuda a evitar possíveis problemas que possam comprometer a qualidade da água ou a eficiência do sistema.

Os operadores devem seguir as recomendações do fabricante e as melhores práticas do setor quando se trata de manutenção de equipamentos. A verificação regular de vazamentos, o monitoramento dos níveis de pressão, a lubrificação de peças móveis e a substituição de componentes desgastados são algumas das tarefas que devem ser incluídas em um plano de manutenção abrangente.

Ao implementar essas melhores práticas para tratamento de água na alimentação da caldeira, os operadores podem melhorar significativamente o desempenho e a vida útil das suas caldeiras. Testes e monitoramento adequados dos parâmetros de qualidade da água, garantindo dosagem e controle adequado de produtos químicos, conduzindo operações de purga eficazes e realizando manutenção de rotina do equipamento são fatores-chave para manter um sistema de caldeira eficiente e confiável.

Testes e Monitoramento Regulares dos Parâmetros de Qualidade da Água

Testando e monitorando o parâmetros de qualidade da água é um aspecto essencial tratamento de água na alimentação da caldeira. Ao analisar regularmente a água utilizada para alimentação da caldeira, os operadores podem garantir que esta cumpre os padrões exigidos e evitar potenciais problemas que possam surgir devido à má qualidade da água.

Existem vários parâmetros que precisam ser testados e monitorados para manter a qualidade ideal da água. Alguns desses parâmetros incluem:

- nível de pH: O nível de pH determina a acidez ou alcalinidade da água. É crucial manter um equilíbrio adequado do pH, pois afeta a eficiência dos tratamentos químicos e evita a corrosão.

- Total de Sólidos Dissolvidos (TDS): TDS refere-se à concentração total de substâncias dissolvidas na água, incluindo minerais, sais e outras impurezas. Níveis elevados de TDS podem levar à formação de incrustações e reduzir a eficiência da caldeira.

- Condutividade: A condutividade mede a capacidade da água de conduzir eletricidade, o que está diretamente relacionado ao seu conteúdo mineral. Alta condutividade indica alta concentração de sólidos dissolvidos, exigindo medidas de tratamento adequadas.

- Cloreto: Os níveis de cloreto devem ser monitorados de perto, pois altas concentrações de cloreto podem acelerar a corrosão no sistema da caldeira.

- Dureza total: A dureza é causada por íons de cálcio e magnésio presentes na água. A dureza excessiva pode resultar na formação de incrustações nas superfícies de transferência de calor, reduzindo a eficiência da transferência de calor.

- Oxigênio: O oxigênio na água promove corrosão no sistema da caldeira. Testes regulares ajudam a identificar os níveis de oxigênio e permitem o tratamento adequado com desaeradores ou eliminadores de oxigênio.

- Contaminantes Microbiológicos: Bactérias, algas e outros microorganismos podem prosperar em sistemas de água não tratada, causando incrustações e formação de biofilme. Testes regulares ajudam a identificar qualquer contaminação microbiológica para ações corretivas apropriadas.

Para garantir resultados precisos, recomenda-se seguir os procedimentos de teste estabelecidos e utilizar equipamentos de teste confiáveis. Amostras de água devem ser coletadas em vários pontos do sistema de alimentação da caldeira, incluindo a fonte de água de reposição, equipamento de pré-tratamento e após qualquer dosagem de produtos químicos.

Além dos testes regulares, os sistemas de monitoramento contínuo podem fornecer dados em tempo real sobre parâmetros-chave como pH, condutividade e níveis de oxigênio dissolvido. Isto permite ajustes imediatos e resposta imediata a quaisquer desvios dos padrões de qualidade da água desejados.

Ao testar e monitorar regularmente esses parâmetros de qualidade da água, os operadores podem detectar quaisquer problemas antecipadamente e tomar medidas corretivas prontamente. Isso ajuda a prevenir a formação de incrustações, corrosão e outros problemas que podem impactar negativamente a eficiência e a vida útil da caldeira. O tratamento adequado da água não só garante uma operação segura, mas também contribui para a economia de energia e redução de custos, minimizando a necessidade de reparos ou substituições prematuras.

Lembre-se de que os testes de rotina e o monitoramento dos parâmetros de qualidade da água devem ser parte integrante de um programa abrangente plano de tratamento de água para sistemas de alimentação de caldeiras.

Dosagem e Controle Químico Adequado

Um dos aspectos fundamentais tratamento de água para alimentação de caldeiras é garantir a dosagem e o controle adequado dos produtos químicos. A implementação de um programa de tratamento químico eficaz é crucial para manter a integridade e eficiência do sistema de caldeira.

Aditivos químicos são usados na água de alimentação da caldeira para prevenir a formação de incrustações, reduzir a corrosão e controlar o crescimento microbiano. Esses produtos químicos atuam alterando as propriedades da água, inibindo substâncias formadoras de incrustações, neutralizando agentes corrosivos e eliminando bactérias nocivas.

A importância da dosagem e controle químicos adequados não pode ser exagerada. Se os produtos químicos não forem dosados corretamente ou suas concentrações não forem controladas adequadamente, isso pode levar a vários problemas, como:

- Controle inadequado de incrustações: Dosagem química insuficiente pode resultar na formação de incrustações nas superfícies de transferência de calor. Os depósitos de incrustações atuam como isolantes, reduzindo a eficiência da transferência de calor e levando a um maior consumo de energia. Isso pode eventualmente resultar em falha do equipamento e reparos dispendiosos.

- Problemas de corrosão: A dosagem inadequada de produtos químicos pode deixar as superfícies metálicas vulneráveis ao ataque de corrosão. A corrosão enfraquece a integridade estrutural do sistema e pode causar vazamentos ou falhas de componentes. É essencial manter um equilíbrio adequado entre os inibidores de corrosão para proteger todo o sistema contra danos por corrosão.

- Crescimento microbiológico: O controle inadequado do crescimento microbiano pode levar à corrosão influenciada microbiologicamente (MIC), que causa rápida deterioração das superfícies metálicas devido à presença de microrganismos como bactérias, fungos ou algas.

Para garantir dosagem e controle químico adequado, é recomendável seguir estas práticas recomendadas:

Realize uma análise abrangente da água: Analise regularmente amostras de água de alimentação da caldeira usando métodos de teste apropriados para determinar seu conteúdo mineral, nível de pH, alcalinidade, condutividade e outros parâmetros relevantes.

Consulte especialistas em tratamento de água: Trabalhe em estreita colaboração com profissionais experientes com experiência em tratamento de água de alimentação de caldeira. Eles podem recomendar os aditivos químicos e taxas de dosagem apropriados com base nos resultados da análise da água e nos requisitos do sistema.

Use equipamento de dosagem de produtos químicos preciso: Invista em equipamentos de dosagem confiáveis e precisos para garantir a adição precisa de produtos químicos. Isso pode incluir bombas de alimentação de produtos químicos, medidores de vazão, controladores e dispositivos de monitoramento.

Estabeleça uma estratégia de controle: Desenvolva uma estratégia de controle que considere fatores como variações na qualidade da água, alterações na carga do sistema e variações sazonais. Monitore continuamente os parâmetros químicos da água e ajuste as dosagens químicas de acordo.

Teste e monitore regularmente: Realize testes frequentes dos principais parâmetros da água para verificar a eficácia do programa de tratamento. Ajuste as dosagens químicas de acordo com os resultados do teste para manter as condições ideais.

Lembrar, dosagem e controle químico adequado são essenciais para manter a eficiência da caldeira, minimizar o tempo de inatividade, prolongar a vida útil do equipamento e garantir operações seguras. Negligenciar esse aspecto pode levar a reparos dispendiosos, redução da produtividade e comprometimento da segurança.

Concluindo, ao implementar um programa eficaz de tratamento químico com dosagem e controle adequados, você pode melhorar significativamente a qualidade da água de alimentação da caldeira, prevenir a formação de incrustações, reduzir os riscos de corrosão, minimizar o crescimento microbiológico, melhorar o desempenho do sistema e, por fim, prolongar a vida útil do seu sistema de caldeira.

Quais são as vantagens da pequena máquina de dessalinização?

10 de abril de 2024

Desenvolvimento e aplicação de pequena máquina de dessalinização

Quais são as aplicações da ultrafiltração?

5 de abril de 2024

Quais indústrias usam sistema de tratamento de água?

27 de março de 2024

Quais são as características do sistema de tratamento de água em diferentes indústrias com diferentes qualidades de água?

Quais são os requisitos de água de alimentação e fluxo de processo do sistema industrial de osmose reversa?

21 de março de 2024

Os requisitos de entrada de água do sistema industrial de osmose reversa são muito importantes, o que está relacionado à vida útil do sistema. Este artigo irá apresentá-lo em detalhes